أنواع الفولاذ المقاوم للصدأ

|

أنواع الفولاذ المقاوم للصدأ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

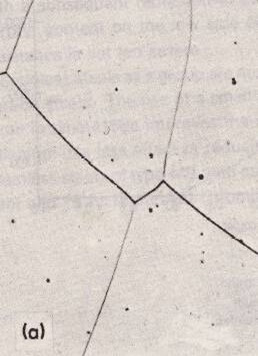

هناك أنواع مختلفة من الفولاذ المقاوم للصدأ. على سبيل المثال ، عند إضافة النيكل ، تصبح البنية المجهرية الأوستينية للحديد مستقرة. هذا الفولاذ البلوري يجعله صلبًا غير مغناطيسي وأقل هشاشة عند درجات حرارة منخفضة. يتم زيادة كمية الكربون التي تحتوي عليها لزيادة الصلابة والقوة. إلى جانب العلاجات الحرارية ، يمكن استخدام هذه الفولاذ في العديد من المنتجات مثل شفرات الحلاقة والسكاكين والإدراج. يوجد المنجان أيضًا في العديد من الفولاذ بنسب مختلفة ويساعد في الحفاظ على البنية الأوستينية التي يقدمها النيكل بتكاليف أقل.

يتم تصنيف الفولاذ المقاوم للصدأ في خمس مجموعات وفقًا لبنيتها المجهرية البلورية.

1. الفولاذ المقاوم للصدأ الأوستنيتي 2. الفولاذ المقاوم للصدأ من الحديد 3. الفولاذ المقاوم للصدأ على الوجهين 4. الفولاذ المقاوم للصدأ Martensitic 5. فولاذ مقاوم للصدأ مُصلب بالترسيب (PH) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. الفولاذ المقاوم للصدأ الأوستنيتي |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. الفولاذ المقاوم للصدأ من الحديد |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

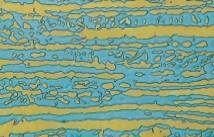

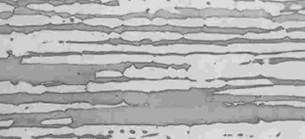

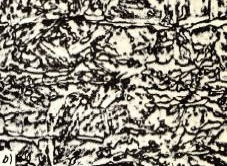

الفولاذ المقاوم للصدأ الحديدية بشكل عام عبارة عن مجموعة من الفولاذ المقاوم للصدأ لا تحتوي على النيكل ، وتحتوي على الكروم العالي (بين 10.5 ٪ و 30 ٪) ، والمواد المكونة للكربيد مثل الموليبدينوم ، الفاناديوم التيتانيوم وعناصر السبائك التي تثبت الهيكل الحديدي.

يوفر محتوى الكروم العالي الذي يحتويه بشكل عام للنقاد مقاومة عالية جدًا للتآكل. الفولاذ المقاوم للصدأ من الحديد ، الذي له خصائص ميكانيكية وفيزيائية قريبة من خصائص الفولاذ الكربوني ، والتي هي في الغالب أقارب قريبة ، هي مغناطيسية على النقيض من الأوستنيتيكس ، ولا يمكن معالجتها بالحرارة بسبب محتواها المنخفض من الكربون ويمكن لفها بسهولة. المعالجة الحرارية الوحيدة التي يمكن تطبيقها على مثل هذه الفولاذ هو التلدين.

في الآونة الأخيرة ، أدى الارتفاع الشديد في الأسعار والتغيير في عناصر صناعة السبائك ، وخاصة النيكل ، إلى تسريع تطور الحرائق ، وتم تطوير درجات حديدية جديدة واسعة النطاق وفعالة من حيث التكلفة ، بالإضافة إلى مقاومة التآكل وكذلك التقلبات منخفضة التكلفة.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. الفولاذ المقاوم للصدأ على الوجهين

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

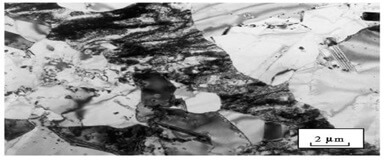

يختلف أداء هذه الفولاذ ، الذي يحتوي على الفريت والأوستينيت في هياكلها الدقيقة ، بنسب متساوية ، وفقًا للسبائك التي تحتوي عليها.

تتميز الفولاذ المقاوم للصدأ على الوجهين بقوة أعلى من الفولاذ المقاوم للصدأ الأوستنيتي ، لكن لديها مقاومة أفضل ضد التآكل الأوستنيتي ، خاصة التنوي والتشقق والتآكل الإجهادي من الأوستنيتيين. درجات الدوبلكس هي أيضًا أكثر متانة بفضل معدل الكروم العالي ، الذي يتراوح بين 19 ٪ و 28 ٪ ، والموليبدينوم حتى 5 ٪ ، ومحتوى النيكل ، وهو أقل من معدل الأوستنيتيين.

أهم ميزة تقييدية من فولاذ Duplex غير القابل للصدأ هي هشاشتها في درجات الحرارة العالية ودرجات الحرارة المنخفضة جدًا. خاصة إذا كان العمل على درجة حرارة تزيد عن 300 درجة مئوية وأقل من -50 درجة مئوية لفترة قصيرة ، يصبح الفولاذ مزدوج الاتجاه هشًا ويحتاج إلى التلدين مرة أخرى. درجة الفولاذ المقاوم للصدأ الأكثر شيوعًا هي درجة 2205. هياكلها هي BCC لأجزائها الحديدية و FCC لأجزائها الأوستينية.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. الفولاذ المقاوم للصدأ Martensitic |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5. فولاذ مقاوم للصدأ صلب (PH) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

الفولاذ المقاوم للصدأ المتصلب أثناء هطول الأمطار ، ويطلق عليه أيضًا "الفولاذ المقاوم للصدأ المتصلب بالشيخوخة" ، هو في الأساس نوع من الفولاذ المقاوم للصدأ يحتوي على الكروم والنيكل ، ويجمع بين خصائص كل منهما بطريقة مناسبة بين الدرجات المارتنسية والأوستينية.

تمامًا مثل الفولاذ المقاوم للصدأ Martensitic ، يمكنهم اكتساب قوة عالية بالمعالجة الحرارية ولديهم مقاومة التآكل مثل درجات الأوستنيتي. يتم تحقيق التصلب بإضافة عنصر واحد أو أكثر من عناصر السبائك مثل النحاس والألمنيوم والتيتانيوم والنيوبيوم والموليبدينوم. الجودة الأكثر شيوعًا في هذه المجموعة هي 17-4 PH. تُعرف هذه الجودة أيضًا باسم 630. هذه الجودة ، التي تحمل اسم 17٪ كروم و 4٪ نيكل ، تتضمن أيضًا 4٪ نحاس و 0.3٪ نيوبيوم.

ومن مزايا الفولاذ المقاوم للصدأ المتصلب أن هذه المواد يمكن توريدها أيضًا في ظروف "المحاليل المعالجة" ، الجاهزة للعمل الميكانيكي ، والمعالجة. بعد المعالجة أو الإنتاج الميكانيكي ، يمكن زيادة قوة الفولاذ حسب الرغبة ببساطة عن طريق تطبيق معالجة حرارية منخفضة الحرارة. نظرًا لأن هذه العملية تتم في درجة حرارة منخفضة ، فإن المواد المنتجة أو المطبقة لا تسبب تشوهات أو تشوهات في درجة الحرارة.

تنقسم الفولاذ المقاوم للصدأ المتصلب بالترسيب إلى ثلاث مجموعات فرعية: درجة الحموضة المارتينزية ، درجة الحموضة شبه الأوستينية ، درجة الحموضة الأوستينية. يمكن أن تكون الفولاذ المقاوم للصدأ PH مقاومة للتآكل حتى جودة الأوستنيتي 304 ، اعتمادًا على نسبة السبيكة. مقاومة التآكل منخفضة للغاية في حالة صلب. لذلك ، لا ينبغي استخدامه قبل المعالجة الحرارية. يمكن أن تكون هياكلها أيضًا BCT أو FCC أو كليهما ، اعتمادًا على مجموعاتها الفرعية.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

304 جودة الفولاذ المقاوم للصدأ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ASTM 304 (304 جودة) هو أكبر قصة نجاح الفولاذ المقاوم للصدأ. يمثل 50 ٪ من جميع إنتاج الفولاذ المقاوم للصدأ وحوالي نصف استهلاك الفولاذ المقاوم للصدأ ويستخدم في جميع التطبيقات الصناعية تقريبًا.

304 ليس مجرد فولاذ مقاوم للصدأ يمكن أن يلائم كل تطبيق ؛ كما يوفر أيضًا أساسًا ممتازًا لفهم صفات 304 ، وهو أساس عملي لتحديد مدى ملاءمة الفولاذ المقاوم للصدأ في التطبيق المطلوب ، ولمقارنة مواد مجموعة الفولاذ المقاوم للصدأ الأوستنيتي. لدينا جميعًا تجربة مرضية باستخدام 304 ومعرفة بخصائص الرسم العميق. الجزء المعدني المستخدم في أطقم أدوات المائدة (انظر العلامات 18/10 و 18/8) ، وأوعية الضغط ، والأحواض وحتى الأقراص المرنة ، مصنوع من الفولاذ المقاوم للصدأ 304.

المكونات:

جودة 304L (يرجى الاطلاع على الجدول 1) هو 304 منخفض الكربون يستخدم أحيانًا لمنع حساسية التآكل المحتملة في الأجزاء الملحومة. جودة 304H (يرجى الاطلاع على الجدول 1) ، تزيد من القوة (خاصة عند درجات حرارة أعلى من 500 درجة مئوية) وتحتوي على كربون أعلى من 304 لتر. لا يتم استخدام هذه الجودة للتطبيقات مع إمكانية التآكل الحساس.

ملاحظة 2: تم تحديد هذه القيم في ASTM A240 للوحة ، ورقة ولفة. بالنسبة لبعض المنتجات الأخرى ، قد يختلف التعريف قليلاً عن هذه القيم.

كل من 304L و 304 H مناسبان للوحة (المنتج المسطح) والأنابيب ، ولكن قد يكون 304H أقل توفرًا قبل المخزون. يتم تخزين 304L و 304 H في بعض الأحيان مثل المعيار 304. (تؤكد شهادات الاختبار ما إذا كانت هذه هي "L" أو "H") مقاومة التآكل:

تتمتع الجودة 304 بمقاومة ممتازة للتآكل في مساحة واسعة. لا يصدأ في العديد من تطبيقات البناء المعماري. بالإضافة إلى ذلك ، يسهل تنظيفه ومقاومته للمواد الكيميائية العضوية ، والمواد الكيميائية غير العضوية والأصباغ الملونة في منطقة واسعة في العديد من بيئات إنتاج ومعالجة الأغذية.

يخضع الصف 304 للتشقق الناتج عن تآكل الإجهاد والتنوي والتآكل في بيئات الكلوريت ذات درجة الحرارة المتوسطة حيث يتم تطبيق قوة الشد عند درجات حرارة أعلى من 50 درجة مئوية. بالإضافة إلى ذلك ، يمكن تطبيقه بنجاح على فترات قصيرة وفي بيئات الكلوريت الدافئة حيث يتم إجراء التنظيف وتطبيقه بانتظام (على سبيل المثال في الأواني وبعض توصيلات اليخوت).

لديها مقاومة جيدة للأكسدة في الأماكن التي تعمل فيها الجودة 304 على فترات قصيرة عند 870 درجة مئوية وتعمل بشكل مستمر عند 925 درجة مئوية. لا يوصى به في نطاق 425 - 860 درجة مئوية من 304 ، إذا كان التطبيق اللاحق يعمل في بيئات مائية في درجة حرارة الغرفة. ولكن في بعض الأحيان يكون أداؤه جيدًا في البيئات التي تتغير فوق أو تحت نطاق درجة الحرارة هذا.

الصف 304L أكثر مقاومة لهطول كربيد ويمكن استخدامه في نطاق درجات الحرارة المذكورة أعلاه. عندما تكون مقاومة المواد عند درجة حرارة عالية مهمة ، هناك حاجة لقيم الكربون العالية. على سبيل المثال ، يحد رمز AS1210 لأوعية الضغط من درجة حرارة التشغيل من 304 لتر إلى 425 درجة مئوية ، ويقتصر استخدام الجودة 304 على قيم 0.04٪ وأعلى لدرجات الحرارة فوق 550 درجة مئوية.

تتميز الجودة 304 بصلابة ممتازة في درجات الحرارة المنخفضة للغازات المسيلة والتطبيق في درجات الحرارة هذه متاح أيضًا.

الجدول 3: الخصائص الفيزيائية للجودة 304 (الخصائص النموذجية للمواد الملدنة)

مثل الدرجات الأوستينية الأخرى ، يكاد يكون غير مغناطيسي في شكل صلب صلب 304. (خاصية مغناطيسية منخفضة للغاية). ولكن بعد الدرفلة الباردة ، يمكن أن يكون لها خاصية مغناطيسية كبيرة. (يمكن عكسه بالتليين)

كما هو الحال مع أنواع الفولاذ الأوستنيتي الأخرى ، لا يمكن تجميده إلا في 304 بواسطة الدرفلة على البارد. يمكن تحقيق قيم قوة الشد التي تزيد عن 1000 ميجا باسكال ويمكن أيضًا طلب أمر مدلفن على البارد خاص عالي القوة اعتمادًا على نوع المنتج المطلوب. (راجع ASTM A666 أو EN 10088-2)

عملية التلدين هي المعالجة الحرارية الرئيسية المطبقة بجودة 304. يتم ذلك عن طريق تسخين ما يصل إلى 1،010 - 1120 درجة مئوية والتبريد بسرعة - مغمورة بشكل عام في الماء. manufacturability

تتمتع الجودة 304 بإمكانية تشكيل مثالية. يمكن استخدامه في أعمال الرسم العميق دون أي عملية تليين وسيطة مع المعالجة الحرارية. تؤدي هذه الميزة إلى تفضيل هذه المادة في إنتاج المنتجات مثل الأواني والمقالي المستخدمة في إنتاج الرسم العميق (التجصيص باللغة المحلية). يمكن قطعه وتشكيله واستخدامه بسهولة لأنواع أخرى من الأجزاء في المجالات الصناعية والمعمارية والنقل.

إن الماكينات لـ 304 أقل من العديد من الفولاذ الكربوني. يمكن تشكيل الفولاذ الأوستنيتي القياسي مثل 304 بسهولة بسرعات بطيئة ومع تغذية ثقيلة ، باستخدام أطراف صلبة وحادة ومبرد. مقارنة الأسعار:

على الرغم من أن مقارنة أسعار "التكلفة الأولية" فقط ليست مناسبة ، فمن المستحسن استخدام المواد الورقية على الأسطح الدائرية القياسية للمبادئ التوجيهية ، ومشاريع البناء في الجدول 4. تزيد معلمات "تكلفة الحياة" بشكل كبير من جاذبية الفولاذ المقاوم للصدأ في العديد من التطبيقات مقابل منافسي "التكلفة الأولية" الآخرين.

من الممكن الحصول على 304 درجات في جميع أشكال المنتجات غير القابل للصدأ تقريبًا ، مثل اللفة ، والصفائح ، واللوحة ، والشريط ، والأنبوب ، والأنابيب ، والتركيب ، والبار ، والمنتج الزاوي ، والأسلاك ، والصب والأشكال الأخرى. أيضا ، من الممكن العثور على 304 في جميع الصفات السطحية المنتجة من الفولاذ المقاوم للصدأ ، من الأسطح القياسية إلى الخاصة.

التطبيقات:

في بعض المواقف والتطبيقات مثل ظروف البحر ، وظروف درجة الحرارة التي تتجاوز 50-60 درجة مئوية ، والبيئات التي تحتوي على الكلوريت ، والمواقف التي تتطلب لحامًا ثقيلًا ، والمواقف التي تتطلب معالجة متعددة ، وقوة عالية ، وصلابة أو شرائط تم الحصول عليها عن طريق الدرفلة على البارد ، 304 يجب تقييم الصفات البديلة.

ومع ذلك ، فإن أدوات المطبخ ، والهندسة المعمارية ، وعملية الأغذية والمشروبات ، ومعدات الأدوات ، وإنتاج المطابخ التجارية والمنزلية ، والغلايات ، والكيمياء ، والكيمياء البترولية ، والعمليات المعدنية وغيرها من الصناعات هي التطبيقات النموذجية لـ 304.

مع هذه المجموعة الواسعة من الاستخدامات ، أصبحت الجودة 304 مادة أساسية في الصناعة الحديثة. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

316 الفولاذ المقاوم للصدأ الجودة |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

إذا كان التطبيق يتطلب قوة أعلى من مقاومة التآكل 304 ستوفر ، درجة 316 خطوة إلى الأمام. تتميز الجودة 316 بشخصية ميكانيكية وفيزيائية وقابلية تصنيع تعادل بصريًا جودة 304 ، ولكنها تتمتع بمقاومة تآكل أفضل من جودة 304 ، خاصة ضد تآكل التنوي في بيئات الكلوريت.

وهي ثاني أكثر درجة شعبية في عائلة الفولاذ المقاوم للصدأ فئة 316. لديها معدل استهلاك 20 ٪ بين جميع منتجات الفولاذ المقاوم للصدأ المصنعة. المكونات:

يوضح الجدول 1 مقارنة بين الدرجات 316 و 316 L و 316 H.

إنه 316 لتر منخفض الكربون 316 ويستخدم ضد التآكل الحساس في الأجزاء الملحومة.

تحتوي جودة 316H على نسبة كربون أعلى من 316L ولها قوة عالية (خاصة في درجات حرارة أعلى من 500 درجة مئوية) ، ومع ذلك ، لا ينبغي استخدامها في الأماكن التي يمكن رؤية الصدأ الحساس فيها.

مقاومة التآكل:

الصف 316 لديه مجموعة واسعة من الاستخدامات ومقاومة ممتازة للتآكل. ميزتها الرئيسية مقارنة بجودة 304 هي مقاومتها المتزايدة ضد التنوي والتآكل في بيئات الكلوريت الدافئة. إنه مقاوم للصدأ الذي قد يحدث في جميع التطبيقات المعمارية ويستخدم أحيانًا في ظل ظروف صعبة للغاية مثل هياكل عرض البحر ووصلات الجسور والعوارض. إنه مفضل للغاية في بيئات معالجة الطعام بسبب سهولة تنظيفه. يظهر مقاومة للمواد الكيميائية العضوية والأصباغ ومجموعة واسعة من المواد الكيميائية غير العضوية.

في بيئات الكلوريت الساخنة ، تحدث فواصل تآكل الإجهاد عند تعرضها لنوى 316 تنوي عالي الجودة وتآكل تكسير وإجهاد شد عند درجات حرارة أعلى من 50 درجة مئوية.

في مثل هذه الظروف الصعبة ، فإن الدرجات المزدوجة مثل 2205 (UNS S 31803) أو درجات الأوستنيتي عالية السبيكة (UNS S31254) التي تحتوي على 6 ٪ من الموليبدينوم هي الاختيار المناسب. مقاومة التآكل من الإصدارات الثانوية عالية الجودة أو منخفضة الكربون 316 (316L و 316 H) مماثلة للمعيار 316. يفضل هذه الإصدارات الفرعية بشكل عام بسبب مقاومتها الأفضل في اللحام (316L) أو لقوتها العالية (316H) عند درجة حرارة عالية. مقاومة الحرارة: مثل جودة 304 ، تتمتع جودة 316 بمقاومة جيدة للأكسدة تحت ظروف التطبيق المتقطع عند 870 درجة مئوية وظروف التطبيق المستمر عند 925 درجة مئوية. لا ينصح بالتعرض لـ 316 جودة لبيئة عمل مستمرة بين 425 درجة مئوية و 860 درجة مئوية إذا استمر كبيئة مائية في درجة حرارة الغرفة بعد التطبيق. ومع ذلك ، يمكن أن تؤدي هذه الدرجات في بعض الأحيان بشكل جيد في درجات الحرارة التي تختلف فوق أو أقل من هذا النطاق المحدد.

درجة 316L أكثر مقاومة لهطول كربيد من درجة 316 القياسية و 316 H ويمكن استخدامها في نطاق درجات الحرارة العالية. ومع ذلك ، هناك حاجة لقيم الكربون العالية حيث تكون درجة الحرارة العالية مهمة. على سبيل المثال ، تحدد أوعية الضغط القياسية درجة حرارة التشغيل من 316 لتر إلى 450 450 درجة مئوية ولا تسمح بأن تكون قيمة الكربون ذات الجودة 316 هي 0.04٪ أو أعلى لدرجات الحرارة التي تبلغ 550 سيلاكليك. يمكن تكييف النسخة التي تحتوي على 316H أو التيتانيوم لتطبيقات درجة الحرارة المرتفعة 316Ti.

مثل الفولاذ المقاوم للصدأ الأوستنيتي الآخر ، يتميز 316 بصلابة ممتازة في درجات الحرارة المنخفضة للغازات المسيلة ، وعلى الرغم من أن الدرجات الأقل تكلفة مثل 304 مفضلة عمومًا للحاويات المبردة ، إلا أن لها تطبيقات في درجات الحرارة هذه. الخصائص الميكانيكية والفيزيائية: يرجى الاطلاع على الجدول 2 والجدول 3.

الجدول 2: الخصائص الميكانيكية من الدرجة 316 في ASTM A240M (صلب) ملاحظة: في المعايير الأخرى ، يتم إعطاء الميزات بشكل مختلف قليلاً.

الجدول 3: الخصائص الفيزيائية للجودة 316 (الخصائص النموذجية للمواد الملدنة) مثل الدرجات الأوستينية الأخرى ، 316 تقريبًا غير مغناطيسي. ممغنط بدرجة كبيرة 304 درجة (مثل نفاذية مغناطيسية منخفضة للغاية) عن طريق الدرفلة الباردة ، في حين أن درجة 316 بالكاد تتأثر.

قد تكون هذه الميزة سببًا لتفضيلها في بعض التطبيقات. السمة المشتركة لجودة 316 مع الدرجات الأوستينية الأخرى هي أنه لا يمكن تقويتها إلا بالدرفلة الباردة. يمكن تحقيق قوة كسر تتجاوز 1.000 ميجا باسكال اعتمادًا على شكل المنتج والكمية المطلوبين. يمكن أيضًا طلبها وفقًا لقوة الدرفلة على البارد بشرط أن يتم تعريفها بشكل خاص. (راجع ASTM A666 أو EN 10088-2)

التلدين (يسمى أيضًا عملية الحل) هو المعالجة الحرارية الرئيسية المطبقة في 316 درجة. يتم تحقيق ذلك عن طريق التبريد السريع (عادة عن طريق الغمر في الماء) عن طريق التسخين إلى 1010-1120 درجة مئوية.

مثل الدرجات الأوستنية الأخرى ، لديها قابلية تشكيل مثالية في 316. كما هو الحال في إنتاج الأجزاء غير القابلة للرسم العميقة مثل المغسلة والأواني ، يمكن إجراء السحب العميق دون إخضاع التليين الحراري المتوسط. ومع ذلك ، لا يلزم مقاومة إضافية للتآكل بدرجة 316 للتطبيقات العادية. يمكن استخدام الجودة 316 عن طريق الانحناء والتدحرج بسهولة في إنتاج أنواع كثيرة من الأجزاء في الصناعة والتطبيقات المعمارية. تتميز الجودة 316 بميزة لحام مناسبة ويمكن تطبيق جميع تقنيات اللحام القياسية. (على الرغم من أن أوكسي الأسيتيلين لا يتم تطبيقه بشكل طبيعي) فإن التلدين بعد اللحام يجعله أكثر ملاءمة للإنتاج الشاق ، على الرغم من أنه ليس من الضروري في بعض الأحيان الحفاظ على مقاومة التآكل لـ 316 ؛ يوصى بتنظيف مناسب بعد اللحام. يمكن أن تكون ألية 316 أقل في العديد من الفولاذ الكربوني. مثل الدرجات الأوستنيكية القياسية ، يمكن تشكيل 316 بسهولة من خلال النصائح الصلبة والحادة ، إذا كانت بطيئة التغذية ، بسرعات منخفضة واستخدام المبرد. هناك أيضًا إصدارات ذات قابلية تشغيل محسنة تبلغ 316.

مقارنة الأسعار:

القيم الواردة في الجدول 4 هي مقارنة التكلفة الأولية التقريبية للمنتج المسطح لجودة السطح القياسية لمشاريع البناء. بالنظر إلى تكلفة الحياة ، تزداد جاذبية الفولاذ المقاوم للصدأ بشكل لا يصدق مقارنة بتكلفته الأولية.

الجدول 4: مقارنة التكلفة الأولية أشكال مناسبة:

من الممكن العثور على 316 درجة في جميع أشكال المنتجات غير القابل للصدأ تقريبًا ، مثل اللفة ، والصفائح ، واللوحة ، والشريط ، والأنبوب ، والأنابيب ، والتركيب ، والقضيب ، والشريط ، والمنتجات الزاوية ، والأسلاك ، والصب وغيرها من الأشكال. بالإضافة إلى ذلك ، من الممكن العثور على 316 في جميع الصفات السطحية المنتجة من الفولاذ المقاوم للصدأ ، من الأسطح القياسية إلى الخاصة.

التطبيقات:

يمكننا تلخيص التطبيق النموذجي لـ 316 على النحو التالي: في اتصال اليخوت وعناصر البناء ، خاصة في الهياكل المعمارية في البحر ، البيئات القذرة أو الصناعية ، معدات عمليات الأغذية والمشروبات ، أنظمة المياه الساخنة والكيميائية ، البتروكيماويات ، العمليات المعدنية ، التصوير الفوتوغرافي وتطبيقات الصناعة الأخرى.

في بعض الأحيان يتم تعريف جودة 316 بأنها جودة بحرية وهي خطوة عليا من 304 جودة أساسية.

البدائل:

في بعض التطبيقات والبيئات التالية ، يجب مراعاة خيارات الجودة البديلة للجودة 316: في الأحماض المختزلة القوية (904 لتر ، 2205 أو درجات مزدوجة فائقة قد تكون بديلة) في البيئات التي تزيد عن 50-60 درجة مئوية وتحتوي على الكلوريت (اختر درجات ذات تآكل تآكل عالي الضغط ومقاومة عالية للتآكل التنوي مثل 2205 أو مزدوج الاتجاه أو سوبر أوستنيتيك) التطبيقات التي تتطلب لحامًا ثقيلًا (316 لترًا) ، وتصنيعًا إضافيًا (قابلية تشغيل محسنة لـ 316) ، وقوة عالية أو صلابة (درجات مارتينسيت أو درجات صلابة بالترسيب) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

الفولاذ المقاوم للصدأ الأوستنيتي مع النيكل المنخفض |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

الدرجات 304 و 316 ، التي تحظى بشعبية خاصة بسبب الجمع بين خصائص مثل مقاومة التآكل الممتازة ، والخصائص الميكانيكية والفيزيائية وسهولة الإنتاج التي تسببها البنية الدقيقة الأوستنية ، هي الدرجات الأكثر شهرة بين الفولاذ المقاوم للصدأ.

يتكون الهيكل الأوستنيتي بإضافة نيكل من 8-10٪ تقريبًا. النيكل ليس العنصر الوحيد الذي يشكل البنية الأوستينية. العناصر الأخرى المستخدمة لهذا الغرض هي المنغنيز والنيتروجين والكربون والنحاس. تكلفة النيكل وإضافته إلى الفولاذ المقاوم للصدأ:

بشكل عام ، يتم تحديد تكلفة الفولاذ المقاوم للصدأ بتكلفة السبائك المكونة. الكروم ، وهو المكون الأساسي للفولاذ المقاوم للصدأ ومقاوم للتآكل ، يخلق طبقة أكسيد الكروم على السطح ويمنع التآكل ، تكلفة الكروم ليست عالية ، ولكن إضافة عناصر مثل مقاومة التآكل (خاصة الموليبدينوم) أو سهولة الإنتاج (خاصة النيكل) تزيد التكلفة بشكل كبير. كانت تكلفة النيكل عند مستوى 5000 دولار - 6000 دولار / طن في عام 2001. وفي نهاية مايو 2007 ، ارتفع هذا الرقم إلى 50،000 دولار / طن. وبالمثل ، ارتفع سعر الموليبدينوم ، الذي كان حوالي 8000 دولار للطن في عام 2001 ، إلى 40.000 دولار للطن.

كان لهذه الزيادات في التكلفة تأثير مباشر على هاتين الدرجتين: 304 (18٪ كروت ، 8٪ نيكل) و 316 (18٪ كر ، 10٪ ني ، 2٪ مو). بالطبع ، كانت الجودة الأكثر تأثرًا هي 316. بالإضافة إلى ذلك ، تتأثر أيضًا أنواع الفولاذ المقاوم للصدأ الأخرى التي تحتوي على عناصر عالية السبائك مثل 2205 (22٪ Cr ، 5٪ Ni ، 3٪ Mo). يتمثل دور عناصر صناعة السبائك بشكل أساسي في تغيير البنية المجهرية التي ستؤثر على بعض التغييرات أو الخصائص الميكانيكية والتصنيعية لمقاومة التآكل. نهج عام يستخدم لتحديد مقاومة التآكل هو معامل المقاومة المقاومة (PRE). PRE =٪ Cr + 3،3xMo + 16x٪ N. يستخدم معامل PRE لإظهار مقاومة الدرجات ضد تآكل التنوي ووضعها في ترتيب لهذا الغرض. لا يمكن استخدامه للكشف عن الحالة التي تؤثر على أي تآكل. كما هو واضح ، إلى جانب الكروم ، فإن الموليبدينوم والنيتروجين لديهم مقاومة فعالة لهذا النوع من التآكل.

على الرغم من أنه ليس فعالًا مثل النيكل ، فإن Mangan هو عنصر تورم مستقر في الهيكل الأوستنيتي ، كما أن فولاذ Cr-Mn لديه ميزة تصلب أعلى من الفولاذ Cr-Ni. على الرغم من عدم تحديده في صيغة PRE ، فإن النيكل له تأثير إيجابي في الظروف التي تسبب تآكلًا أكثر بكثير من عمل المانجا. هناك أيضًا تآزر بين العناصر. في حين أن النيتروجين فعال للغاية في تثبيت الهيكل الأوستنيتي ، في حين أن المنغنيز نفسه يثبت الهيكل الأوستنيتي ، فإنه له أيضًا تأثير على زيادة ذوبان النيتروجين في الفولاذ.

ارتفاع 200 سلسلة الفولاذ المقاوم للصدأ:

المنغنيز هو بديل مهم للنيكل ، من الإضافات البسيطة إلى الاستبدال الأساسي. حدث تطور الفولاذ الأوستنيتي المرتفع منذ 60 عامًا تقريبًا ، عندما زادت أسعار النيكل بشكل مفرط. في هذه الأوقات ، تعد درجات Cr-Mn-Ni مثل 201 (17٪ Cr و 4٪ Ni و 6٪ Mn) و 202 (18٪ Cr و 4٪ Ni، 8٪ Mn) بدائل لـ 301 و 302 ، وهي درجات من الكروم والنيكل. هي الدرجات التي حصلت في AISI ولا تزال يتم إنتاجها واستخدامها. استهلاكهم أقل مقارنة بمكافئات Cr-Ni مؤخرًا. يمكن سرد أسباب انخفاض الطلب على هذه الصفات على النحو التالي:

خصائص جودة سطح أقل بكثير ليست مناسبة لبعض التطبيقات. تكاليف إنتاج إضافية ، تآكل حراري عالي أثناء الصهر تكون مقاومة التآكل أقل في بعض بيئات العمل مقارنة بدرجات Cr-Ni.

في موضوع آخر ، فإن درجات الأوكتين Cr-Ni و Cr-Mn-Ni ليست مغناطيسية ، في حين أن تجار الخردة يحددون قيمة الخردة بناءً على قيمة النيكل التقريبية التي تحتوي عليها.

نرى أن درجات الأسترنيتي Cr-Mn-Ni قد تحسنت مؤخرًا. أهم تطور في الهند ، واستخدامه في الأواني ومعدات الطهي آخذ في الازدياد. إن ملاءمة صفات المنغنيز المنخفضة النيكل العالية للتصلب العالي مقبولة مقبولة في هذه التطبيقات ، ويستخدم إضافة النحاس لتقليل هذه المشكلة. بسبب العوامل الاقتصادية المحلية ، تحقق الهند نتائج مناسبة في تطوير وإنتاج هذه التطبيقات. وبالمثل ، تتمتع الدول الآسيوية بسوق قوي من حيث هذه الصفات وزادت إنتاجها مؤخرًا. يزداد إنتاج واستخدام هذه الصفات ، التي تجد طلبًا قويًا خاصة في السوق الصينية ، يومًا بعد يوم. يتم إنتاج هذه الدرجات في دول مثل تايوان والبرازيل واليابان ، ويمكن أن يختلف محتوى النيكل من 1٪ إلى 4٪ ومحتويات المنغنيز حتى 9٪. لم يتم إدراج أي من هذه حتى الآن في ASTM أو المعايير الدولية الأخرى. الزيادة في إنتاج الدرجات الأوستنيكية المنخفضة النيكل سريعة جدًا. وفقًا لبيانات ISSF في عام 2003 ، فإن إنتاج هذه الدرجات يشكل 7.5 ٪ من إجمالي إنتاج الفولاذ المقاوم للصدأ في العالم مع 1.5 مليون طن. ويقدر أن هذه الصفات هي 25٪ من معدل إنتاج 2004 في الصين. يُعتقد أن هذه الأرقام تشكل معدل إنتاج أعلى بكثير اليوم ، خاصةً بسبب أسعار النيكل التي ارتفعت بشكل كبير منذ عام 2006. محتوى الكربون كما يتم إنتاج الفولاذ المقاوم للصدأ الأوستنيتي العام مثل 304 و 316 بمحتوى منخفض وعالي الكربون يتم التحكم فيه باسم "L" و "H". يتم استخدام درجات منخفضة الكربون أو "L" لتقليل مستوى حساسية الفولاذ المقاوم للصدأ في درجات الحرارة العالية ولتقليل أو منع التآكل. تتراوح درجة الحرارة الإشكالية التي يتم مواجهتها في اللحام أو التطبيقات الخاصة بين 450 و 850 درجة مئوية. تتوفر درجات "L" بشكل عام في شكل مواد مسطحة يزيد سمكها عن 5 مم. تُستخدم درجات "H" عالية الكربون في التطبيقات التي تتطلب قوة أعلى. إن استخدام الدرجات "L" و "H" بالتبادل أمر شائع الحدوث.

ما هي درجات "L" وأين يتم استخدامها؟

يتم استخدام درجات "L" في الأماكن التي يكون فيها درجة الحرارة عالية ، بما في ذلك مصدر المواد المتوسطة والكبيرة. الكربون المنخفض هو إحدى الطرق لمنع أو تأخير ترسيب كربيد الحبيبات (يشار إليه غالبًا باسم "الحساسية") التي يمكن أن تسبب التآكل بين الحبيبات في البيئات المسببة للتآكل. يتراوح ترسيب الكربيدات في درجة الحرارة من 450 إلى 850 درجة مئوية لفترة حضانة. نظرًا لأن الوقت المطلوب لحدوث هطول الأمطار يعتمد إلى حد كبير على محتوى الكربون ، فإن المحتوى المنخفض من الكربون يزيد من مقاومة هذه المشكلة. نظرًا لتطبيقها ، تتوفر درجات "L" كألواح وصفائح معدنية وأنابيب وغالبًا قضبان مستديرة. عندما لا يكون هناك تطبيق درجة حرارة عالية أو متطلبات اللحام الثقيل ، فإن درجات "L" تكون متطابقة بشكل عام مع درجات أخرى. ما هي درجات "H" وأين يتم استخدامها؟

الدرجات "H" هي إصدارات عالية الكربون من الدرجات القياسية ولديها قوة متزايدة ، خاصة في درجات الحرارة المرتفعة (عادة فوق 500 درجة مئوية). قيم "مقاومة الزحف" المشكلة مع الأحمال المطبقة على المدى الطويل مرتفعة. يتم إنتاج درجات "H" بشكل رئيسي كصفائح وأنابيب. بشكل عام ، تم العثور على الدرجات التي يتم تطبيقها عليها في الإصدارات عالية الكربون من 309 و 310 و 321 و 347 و 348 وكذلك 304H و 316 H ، كما هو محدد في ASTM A240 / A240M. تتأثر هذه الدرجات بشكل كبير بتساقط كربيد ، والذي يسمى "الحساسية" إذا تم الاحتفاظ بها في نطاق درجة الحرارة من 450 - 8050 درجة مئوية. في حالة حدوث مشكلة "الحساسية" ، ستنخفض الليونة والصلابة في درجة الحرارة العادية وستفقد مقاومتها للتآكل بشكل كبير. ما الفرق؟مكونات الدرجات 304 و 304 لتر متكافئة باستثناء محتوى الكربون. من الناحية النظرية ، يُسمح بمحتوى النيكل الأقصى لجودة 304 لتر حتى 12٪ ، في حين أن هذه النسبة بحد أقصى 10.5٪ في جودة 304 القياسية. ومع ذلك ، نظرًا لارتفاع أسعار النيكل ، يتم استخدام النيكل بشكل عام بحد أدنى 8.5 ٪ ، وهو الحد الأدنى في هذين الصفين. لم يتم تحديد الحد الأدنى للكربون في أي من الجودة. تتوافق المادة التي تحتوي على محتوى كربوني بنسبة 0.02٪ مع متطلبات جودة 304 و 304 l. اختلاف جودة 304 القياسية عن المكونات الكيميائية باستثناء أن محتوى الكربون بجودة 304H يقتصر على 0.04 - 0.10٪ (لاحظ الحد الأدنى لمحتوى الكربون) وجودة 304H ليس لها حد أقصى قدره 0.1٪ كما هو الحال في معيار محتوى النيتروجين و 0.1٪. لم يفعلوا ذلك. بالإضافة إلى ذلك ، يجب أن يكون لجميع درجات الأوستنيتيك "H" حد أدنى للحبوب يبلغ 7 أو أكبر مثل عرض الحبوب ASTM. العلاقة بين الدرجات 316 و 316 L و 316 H هي نفسها كما في الجودة 304. من بين هذه الدرجات ، هناك قيود فقط على محتوى الكربون ومحتوى النيتروجين وحجم الحبوب. في الجدول 1 ، يمكنك رؤية محتويات الكربون للدرجات المأخوذة من ASTM A240 / A240M. في بعض مواصفات المنتج الأخرى ، خاصة مواصفات الأنابيب والأنابيب ، يكون الحد الأعلى للكربون لـ 304 لتر و 316 لتر بحد أقصى 0.035٪ أو 0.040٪. المواصفات الأخرى للمواصفات هي نفسها.

في الجدول 2 ، يمكنك العثور على مواصفات الخصائص الميكانيكية المأخوذة من ASTM A240 / A240M. عمليا ، تولي اهتماما خاصا لإنتاج بكرات الصلب لتلبية متطلبات الجودة القياسية للمنتجات الجودة "L". على سبيل المثال ، فإن قيم قوة الانكسار والإنتاج لجميع درجات 304L أعلى من 205 و 515 ميجا باسكال. وبالتالي ، فإنها تنتج مواد تعالج سوقًا واسعًا يلبي متطلبات الجودة القياسية و "L".

5. الأبعاد والمتطلبات الأخرى هي نفسها للدرجات القياسية "L" و "H". 6. تفرض المواصفات مثل مواصفات وعاء الضغط ومواصفات ضغط الأنبوب حد نطاق ضغط عملي لكل جودة في درجات الحرارة العالية. لا تسمح هذه المواصفات باستخدام درجات "L" عند درجات حرارة عالية أعلى من 425 درجة مئوية. بالإضافة إلى ذلك ، تفرض هذه المواصفات قيودًا على استخدام درجات الحرارة فوق 550 şeklindeC لاحتواء الكربون بنسبة 0.040 ٪ على الأقل. لذلك ، لا تسمح هذه المواصفات باستخدام الدرجات 304 و 316 التي تحتوي على 0.020٪ من الكربون في هذه التطبيقات ، بغض النظر عما إذا كانت "L" أم لا. طالما أن الدرجات القياسية و "L" تفي بالمكونات الكيميائية والخصائص الميكانيكية المحددة في المواصفات ، يمكن استخدامها في النطاق من درجة حرارة الغرفة إلى درجة الحرارة المحدودة للدرجات "L". تسمح مواصفات أوعية الضغط باستخدام الدرجات القياسية طالما أنها تتوافق مع الدرجات "H" وقيم القوة المطلوبة.

الاستخدام البديل للجودة:

حيثما تتطلب الظروف ، يمكن استخدام الدرجات القياسية "L" و "H" بالتبادل. يعتمد هذا الموقف على الشروط التالية: يمكن أن تحل الدرجات "L" الدرجات القياسية في حالة الخواص الميكانيكية وفي التطبيقات التي لا تتطلب مقاومة درجات الحرارة العالية. تستوفي الدرجات "L" بشكل عام متطلبات الدرجات القياسية. ومع ذلك ، يجب التحقق من شهادة الشركة المصنعة بعناية لكل ميزة وتأكيد ملاءمتها. من الشائع جدًا للمصنعين إنتاج أو تقديم جودة "L" مقابل أوامر الجودة القياسية. من الناحية العملية ، لن تكون هناك مشاكل ، طالما كان هناك استخدام وفقًا لمواصفاته ، وليس لدى المستخدم النهائي والشركة المصنعة للقطع أي مشاكل. يمكن استخدام الدرجات القياسية كدرجات "L" ، طالما أن محتوى الكربون الخاص بها يتوافق مع قيود محتوى الكربون في الدرجات "L". إنها ممارسة متزايدة للحصول على منتجات معتمدة مزدوجة خاصة في الألواح والألواح والأنابيب والقضبان. تتوافق هذه المواد تمامًا مع درجات 304 / 304L أو 316 / 316L. بينما يتم استخدام المنتجات المعتمدة المزدوجة للصفوف "L" ، لا يوجد مثل هذا التطبيق للدرجات "H". إذا كان التطبيق "H" يتطلب جودة ، فيجب ذكره تحديدًا في مرحلة الطلب. يمكن أيضًا استخدام الدرجات القياسية بدلاً من الدرجات "H" ، طالما أن محتوى الكربون يتوافق مع متطلبات الدرجات "H". يمكن تغطية حجم الحبوب المجهرية من خلال فحوصات إضافية. يجب أن تحدد المادة والشهادة كـ "قياسي" ، وإلا يتم إنتاج هذه المادة بجودة "H". تتطابق تفاصيل شهادة الاختبار مع متطلبات الجودة. يمكن استخدام درجات "H" كعلامات قياسية 1 طالما أن محتوى الكربون الخاص بها لا يتجاوز 0.080٪ ومحتوى النيتروجين بحد أقصى 0.10٪. عادة ما تلبي هذا ، ولكن لا يزال يتعين التحقق من شهادتها.

|

العربية

العربية